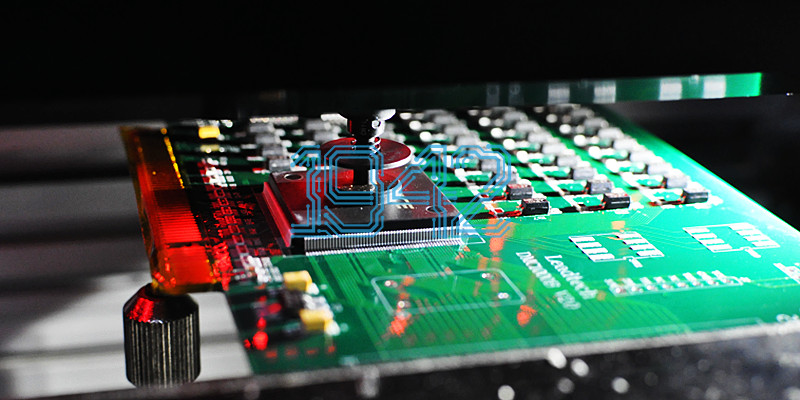

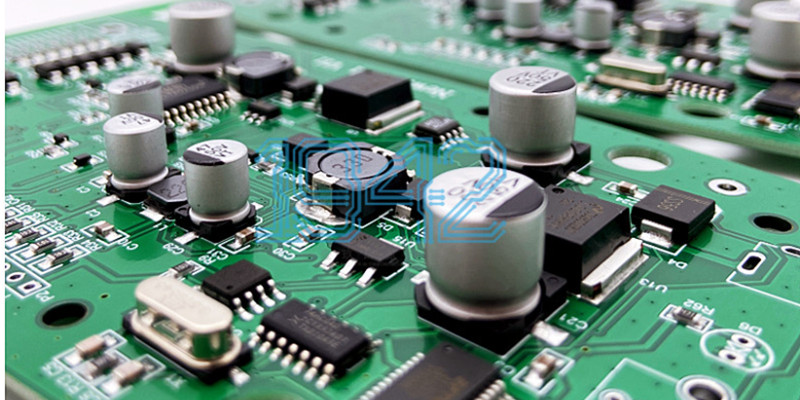

在物联网智能电表的制造过程中,SMT贴片加工与PCBA组装环节的可靠性直接决定了产品的使用寿命与性能稳定性。尤其在潮湿环境下,贴片元件焊端氧化腐蚀问题成为制约智能电表质量的核心挑战。深圳PCBA加工厂-1943科技结合行业技术规范与生产工艺实践,系统阐述如何通过多维度技术手段实现防潮防腐目标。

一、潮湿环境对智能电表PCBA的腐蚀机理

潮湿空气中的水分子通过扩散作用渗透至焊点界面,与金属焊端发生电化学反应。铜基焊盘在氧气与水汽共同作用下形成氧化亚铜(Cu₂O)或氧化铜(CuO),导致接触电阻上升。实验数据显示,当环境湿度超过75%RH时,焊点氧化速率提升3倍以上,虚焊风险显著增加。

二、SMT加工全流程防潮控制体系

1.车间环境管理

-

温湿度动态调控:建立十万级洁净车间,配置工业除湿机与恒温恒湿系统,将生产环境控制在温度22±2℃、湿度45±5%RH范围内。

- 微环境控制技术:在锡膏印刷机、贴片机等核心设备周边设置局部干燥舱,通过氮气保护装置将焊接区域湿度降至30%RH以下。

2.物料存储与预处理

-

真空封装体系:采用铝箔真空袋+干燥剂+湿度指示卡的复合包装方案,确保元器件存储湿度≤10%RH。

- 等离子清洗工艺:对PCBA基板实施低温等离子处理,去除表面有机污染物,提升焊盘可焊性。

3.焊接工艺优化

- 锡膏选型策略:选用免清洗型无铅锡膏,其活性剂在245±3℃峰值温度下完全分解,避免助焊剂残留引发电化学腐蚀。

- 回流焊温度曲线:采用十温区回流焊炉,设置217℃-245℃梯度升温曲线,确保IMC(金属间化合物)层厚度控制在1-3μm最优范围。

三、焊端防护核心技术

1.表面涂覆技术

-

选择性三防漆喷涂:在PCBA关键区域应用丙烯酸树脂基防护涂层,涂层厚度控制在25-50μm,盐雾试验(48h)显示防护等级达IP65。

- 纳米涂层技术:采用Parylene真空镀膜工艺,形成0.2-0.5μm级均匀防护层,有效阻隔水汽渗透。

2.焊点结构设计

- BGA底部填充:对智能电表主控芯片采用毛细管底部填充工艺,使用环氧树脂胶水填充焊点间隙,提升抗热震性能。

- 镀层优化方案:选择ENEPIG(化学镍钯金)表面处理工艺,相比传统OSP工艺,耐腐蚀性提升5倍以上。

四、质量检测与追溯体系

1.在线检测技术

-

3DSPI检测:配置三维锡膏检测系统,实时监控锡膏体积、面积、高度偏差,确保印刷精度≤5%。

- X-Ray透视检测:对QFN、LGA等器件实施X射线检测,焊点空洞率控制在≤5%标准。

2.可靠性验证

- 双85试验:在85℃/85%RH环境下进行1000小时加速试验,监测焊点电阻变化率≤2%。

- 冷热冲击测试:执行-40℃至125℃循环试验,验证焊点机械强度衰减≤10%。

五、智能化生产管控

- MES系统集成:部署制造执行系统,实时采集温湿度、设备参数等12类关键数据,建立工艺参数数据库。

- AI缺陷预测:基于机器视觉与深度学习算法,构建焊点质量预测模型,实现缺陷检出率≥99.9%。

通过上述技术体系的综合应用,物联网智能电表SMT加工生产可实现:

- 焊点氧化失效率降低至5ppm以下

- 产品耐腐蚀性能提升3个数量级

- 平均无故障工作时间(MTBF)延长至15年以上

在工业物联网设备向小型化、高密度化发展的趋势下,建立涵盖材料科学、工艺工程、质量管理的系统性防潮防腐解决方案,已成为保障智能电表长期可靠性的核心要素。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26