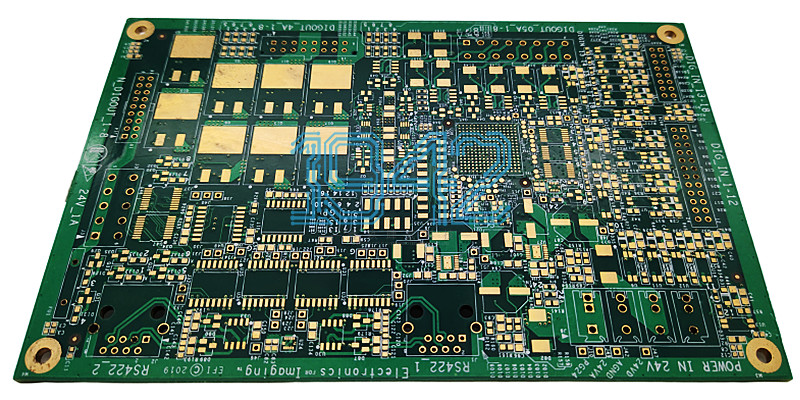

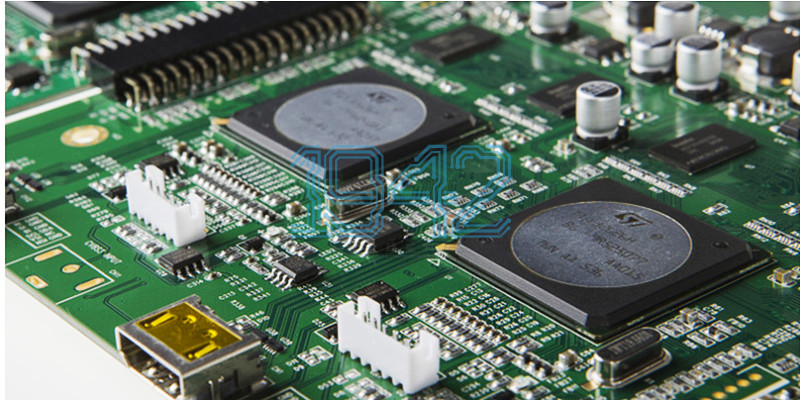

在通讯终端设备制造领域,表面贴装技术SMT贴片已成为核心组装工艺。面对高温应用场景,材料选择直接关系到PCBA加工的可靠性与产品生命周期。深圳SMT贴片加工厂-1943科技从材料特性、工艺适配性、失效机理三个维度,系统阐述高温环境下的材料选用原则。

一、高温环境对PCBA的挑战

通讯终端设备常面临-40℃至125℃的极端温差,部分工业场景甚至要求150℃以上持续工作。在SMT贴片加工过程中,高温环境会导致焊点蠕变、基材膨胀、元器件参数漂移等问题。典型失效模式包括:

- 焊料合金晶须生长引发短路

- 陶瓷电容容量衰减超20%

- 塑封器件引脚断裂

- PCB基材分层率提升3倍

二、关键材料选用准则

1. 基板材料选型

| 材料类型 | 玻璃化转变温度(Tg) | 热膨胀系数(CTE) | 适用场景 |

|---|---|---|---|

| FR-4(标准) | 130-140℃ | 16-18ppm/℃ | 消费级电子 |

| 高Tg FR-4 | 170-180℃ | 12-14ppm/℃ | 汽车电子、基站设备 |

| 聚酰亚胺(PI) | 260℃以上 | 10-12ppm/℃ | 航空航天、地质勘探设备 |

| 陶瓷基板 | 800-1000℃ | 6-8ppm/℃ | 5G毫米波模块 |

建议优先选择CTE与元器件匹配的基材,当工作温度超过150℃时,应采用CEM-3或金属基板替代传统FR-4。

2. 焊料体系优化

高温焊料需满足:

- 熔点≥235℃(无铅体系)

- 抗热疲劳寿命>5000次

- 润湿角≤45°

推荐组合方案:

| 应用场景 | 焊料类型 | 助焊剂体系 | 回流峰值温度 |

|---|---|---|---|

| 消费级产品 | SAC305 | 松香基 | 245±5℃ |

| 汽车电子 | Sn96.5Ag3.5 | 水溶性 | 250±3℃ |

| 军工/航天 | AuSn20 | 免清洗 | 280-300℃ |

需特别注意二次回流工艺中,首次焊接峰值温度应比二次低5-10℃,防止元件热损伤。

3. 元器件选型规范

关键器件需满足:

- 温度等级:民用(-20~70℃)→工业(-40~85℃)→车规(-40~125℃)→宇航(-55~150℃)

- 封装形式:优先选择QFN、BGA等阵列封装,避免QFP等引脚间距<0.4mm的器件

- 降额使用:高温环境下建议按额定功率的60-70%设计

典型器件选型表:

| 器件类型 | 推荐型号 | 温度范围 | 注意事项 |

|---|---|---|---|

| MOSFET | TO-252封装车规级 | -55~175℃ | 需加装散热片 |

| 钽电容 | 军用级T491系列 | -55~125℃ | 避免直流偏压超过50%额定电压 |

| 晶振 | 温补晶振(TCXO) | -40~105℃ | 启动时间延长需预留补偿电路 |

4. 辅助材料体系

- 胶黏剂:选用双组分环氧胶,Tg>150℃,剪切强度≥15MPa

- 导热材料:氮化硼填充型界面材料,热导率≥3W/m·K

- 三防漆:有机硅体系,耐温范围-60~200℃,击穿电压>3kV

三、SMT工艺适配性要求

1. 印刷工艺优化

- 钢网开孔补偿:高温材料热膨胀系数差异导致偏移,需按CTE差异进行X/Y方向0.02-0.05mm补偿

- 锡膏印刷参数:

- 刮刀压力:4-6N/cm²

- 印刷速度:20-40mm/s

- 脱模速度:0.5-1mm/s

2. 回流温度曲线设计

典型高温应用曲线:

- 预热区:150-180℃,60-90s

- 恒温区:180-200℃,60-120s

- 回流区:245-260℃,30-60s

- 冷却区:≤4℃/s

需配置实时温度监控系统,关键节点温差控制±2℃以内。

3. 检测与可靠性验证

- 3D-SPI检测:锡膏体积偏差≤±10%

- AOI检测:元件偏移≤0.05mm,立碑率<0.01%

- 可靠性试验:

- 温度循环:-55~125℃,1000次循环

- 高温存储:150℃,1000h

- 功率老化:满载运行,168h

四、失效预防体系

建立材料-工艺-测试三维管控:

- 材料认证:执行IPC-4101基材规范、J-STD-006焊料标准

- 过程监控:SPC控制图覆盖印刷、贴装、回流全流程

- 失效分析:采用SEM/EDS分析焊点界面,DSC测试材料Tg值

通过系统化材料选型与工艺优化,可使PCBA在高温环境下的失效率降低80%以上。实践表明,采用陶瓷基板+AuSn焊料+车规级器件的方案,在150℃持续工作条件下,MTBF可达20,000小时以上,满足严苛工业应用需求。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26